FUJI realisiert die weltweit erste Bestückung von 016008-mm-Bauteilen

Die nächste Generation von Bestückungstechnologien im KI-Zeitalter

Kelsterbach, 20. Januar 2026 – Die FUJI CORPORATION (Hauptsitz: Chiryu, Präfektur Aichi; Representative Director, President & CEO: Joji Isozumi; nachfolgend „FUJI“) gibt bekannt, dass es dem Unternehmen erstmals weltweit gelungen ist, 016008-mm-Bauteile (0,16 × 0,08 mm bzw. 006 × 003 Zoll) auf Leiterplatten zu bestücken. Möglich wurde dies durch die erfolgreiche Entwicklung neuer Maschinentechnologien für die Verarbeitung ultrakleiner elektronischer Komponenten der nächsten Generation. Die Bestückung wurde mit der SMT-Bestückungsplattform NXTR realisiert.

Diese Weltneuheit wird auf der 40. NEPCON JAPAN – Electronics R&D and Manufacturing Technology Expo am 21. Januar 2026 im Tokyo Big Sight vorgestellt.

Derzeit beschleunigt sich der Trend hin zu Edge AI, bei dem KI-Verarbeitung direkt auf dem Endgerät erfolgt. Gleichzeitig zeichnet sich eine neue Ära ab, in der zahlreiche Alltagsgeräte Informationen autonom analysieren – von Smartphones und Wearables bis hin zu medizinischen und Healthcare-Systemen. Mit dem steigenden Funktionsumfang elektronischer Produkte nimmt auch die Anzahl der zu bestückenden Bauteile erheblich zu. Dadurch werden weitere Miniaturisierung und eine noch höhere Integrationsdichte zu technologischen Schlüsselanforderungen.

Selbst das 0201-mm-Bauteil (0,25 × 0,125 mm bzw. 008 × 004 Zoll), das bislang als kleinstes kommerziell verfügbares Standardbauteil gilt, stößt bei der weiteren Verdichtung zunehmend an physikalische und prozesstechnische Grenzen. Als Antwort darauf wird derzeit die nächste Bauteilgeneration im Format 016008 mm (006003″) entwickelt. Diese benötigt nur etwa die Hälfte der Bestückungsfläche eines 0201-mm-Bauteils und ermöglicht damit nochmals deutlich höhere Packungsdichten auf begrenztem Leiterplattenraum.

Vier Technologien realisieren die Bestückung von 016008-mm-Bauteilen

FUJI bietet seit vielen Jahren Hochgeschwindigkeits- und Hochpräzisions-Bestückungssysteme für extrem kleine Bauteile an. Durch Weiterentwicklungen in den folgenden vier zentralen Steuerungstechnologien konnte nun erstmals die Bestückung von 016008-mm-Bauteilen auf Leiterplatten realisiert werden:

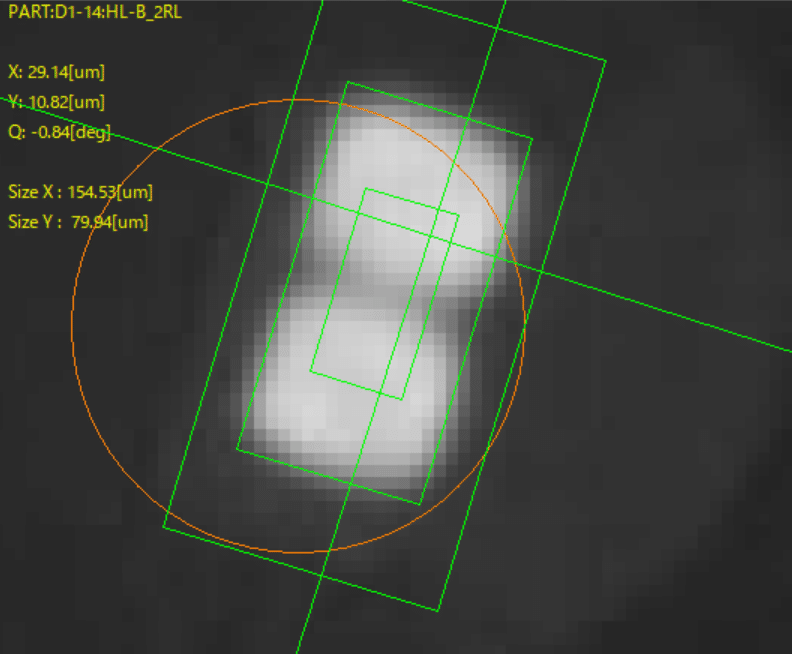

- Lage- und Orientierungserkennung während des Handlings

Die Ausrichtung und Position ultrakleiner Bauteile werden in Echtzeit erfasst, um ein optimales Handling sicherzustellen. - Hochpräzise Pick-up-Steuerung

Abweichungen der Aufnahmeposition sowie Einflüsse durch statische Elektrizität werden kompensiert und sorgen für eine stabile Bauteilaufnahme. - Feinstregelung des Bestückungsdrucks

Der Auflagedruck wird extrem präzise gesteuert, um Beschädigungen der empfindlichen Bauteile zu vermeiden. - Ultrahochpräzise Positioniersteuerung

Durch Positionskorrekturen im Nanometerbereich wird ein branchenführendes Maß an Bestückungsgenauigkeit erreicht.

Ganzheitliche Lösungen für die Bestückung ultrakleiner Bauteile

Für die zuverlässige Bestückung von 016008-mm-Bauteilen und kleineren Formaten ist nicht nur die Optimierung des Bestückungsprozesses entscheidend. Ebenso erforderlich ist eine hochgradige Abstimmung sämtlicher vorgelagerter und nachgelagerter Prozesse – darunter Leiterplattendesign, Lotpasten, Schablonen, Reflow-Prozesse und Inspektion.

FUJI treibt daher nicht nur die Weiterentwicklung seiner Bestückungsroboter voran, sondern intensiviert auch die Zusammenarbeit mit Partnern, um eine ganzheitliche Prozesslösung einschließlich Produktions- und Hilfsmaterialien zu realisieren. Damit spielt FUJI eine Schlüsselrolle, wenn es um die Miniaturisierung elektronischer Komponenten im Edge-AI-Zeitalter geht.